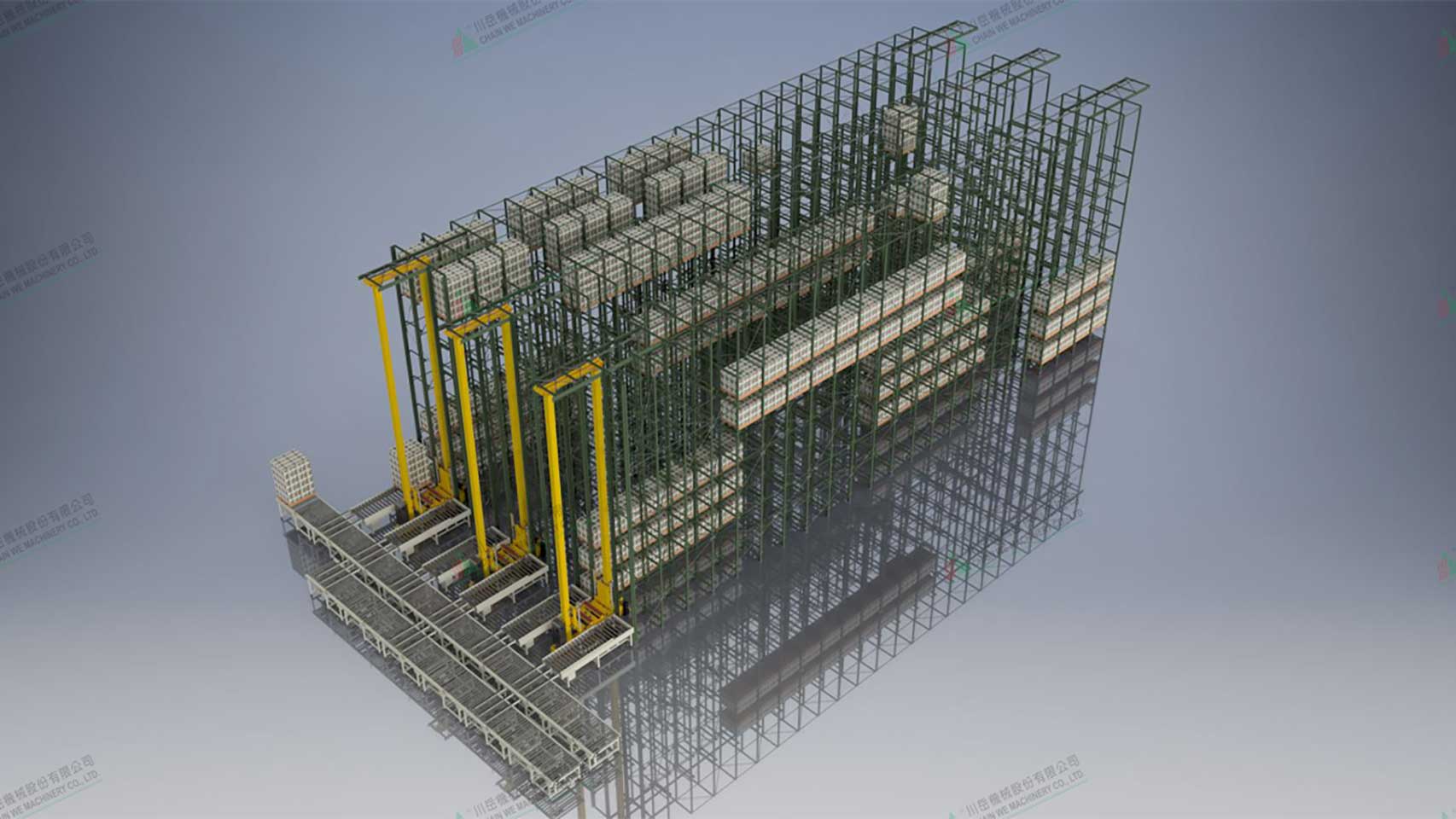

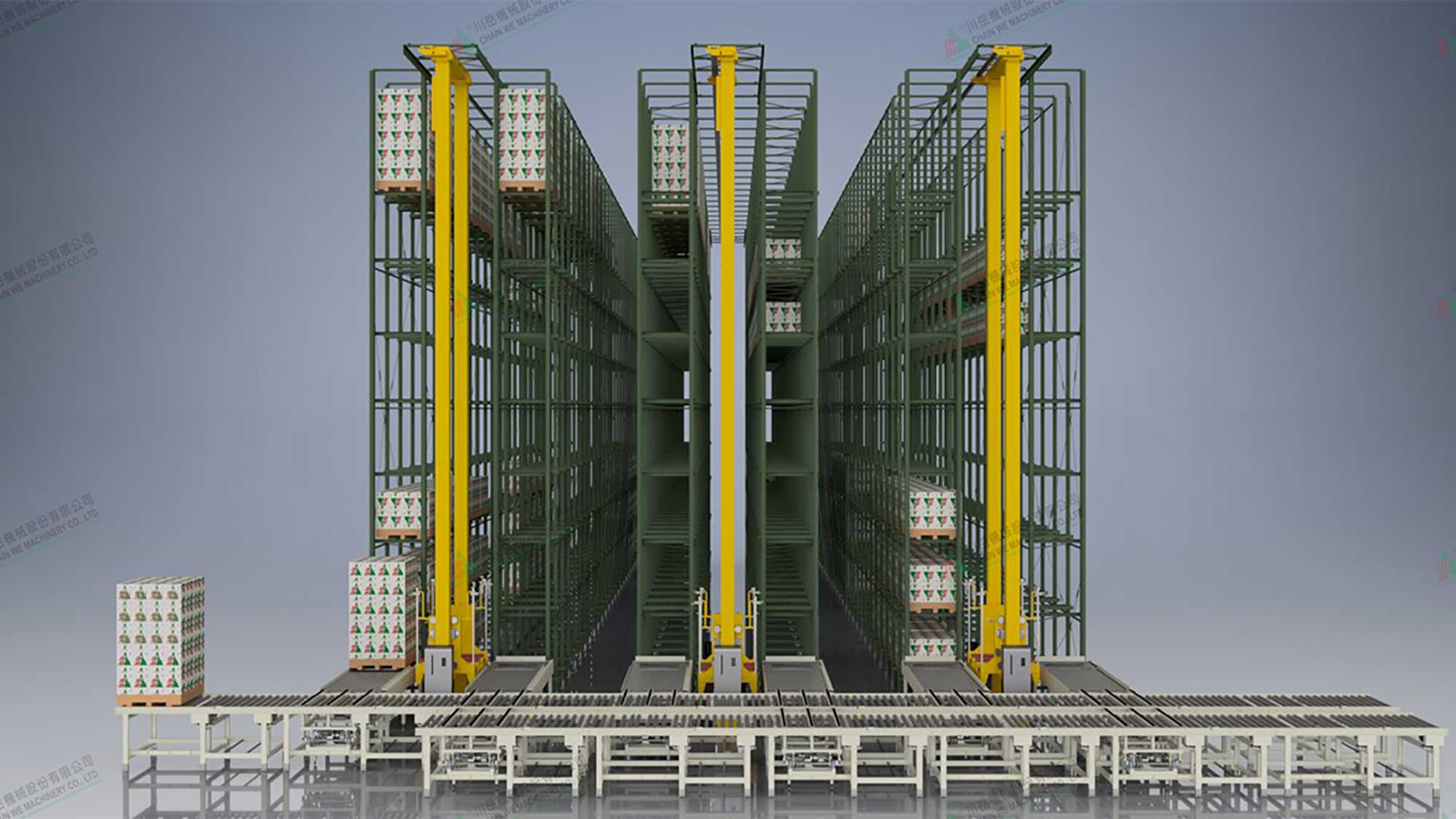

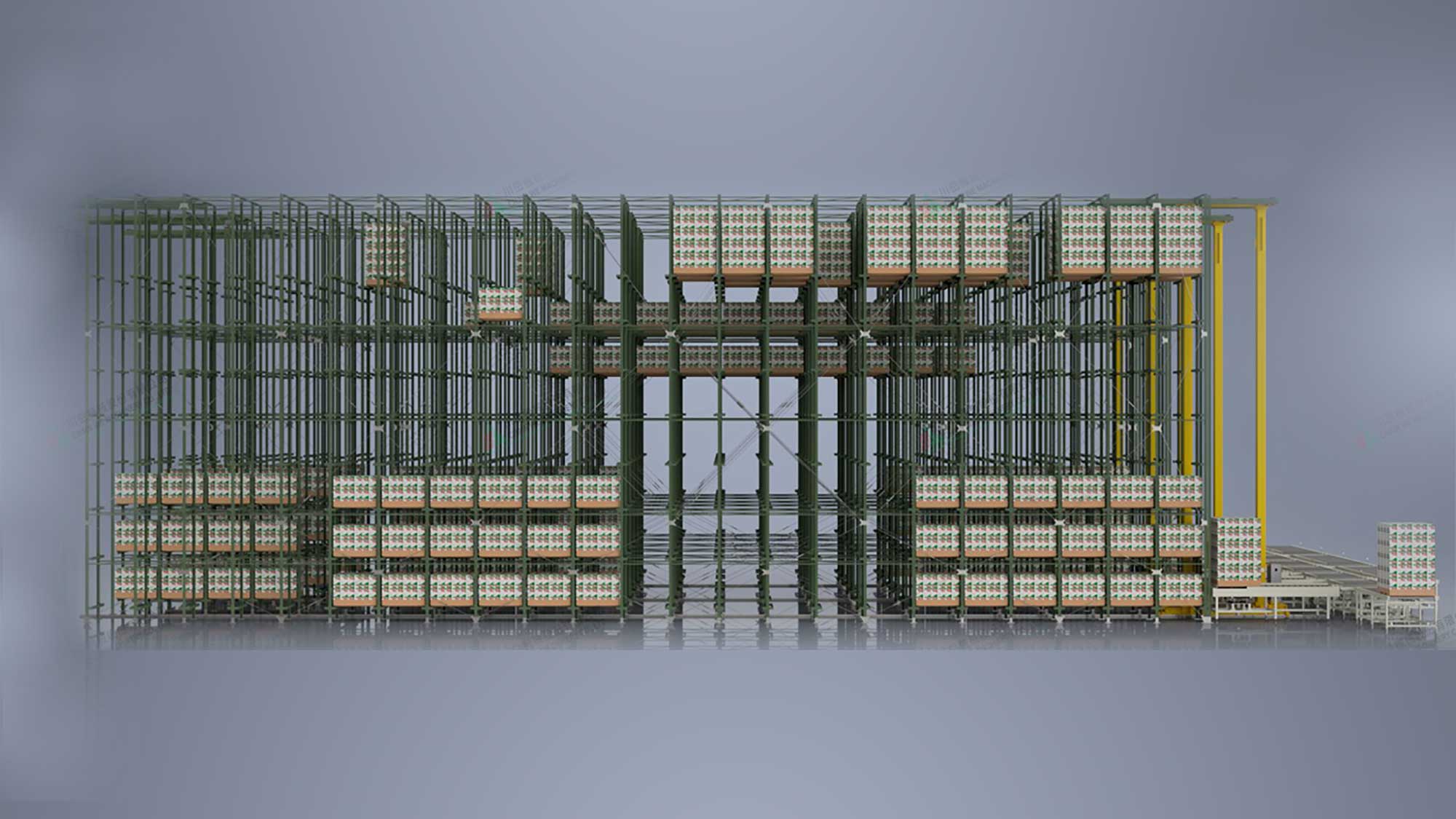

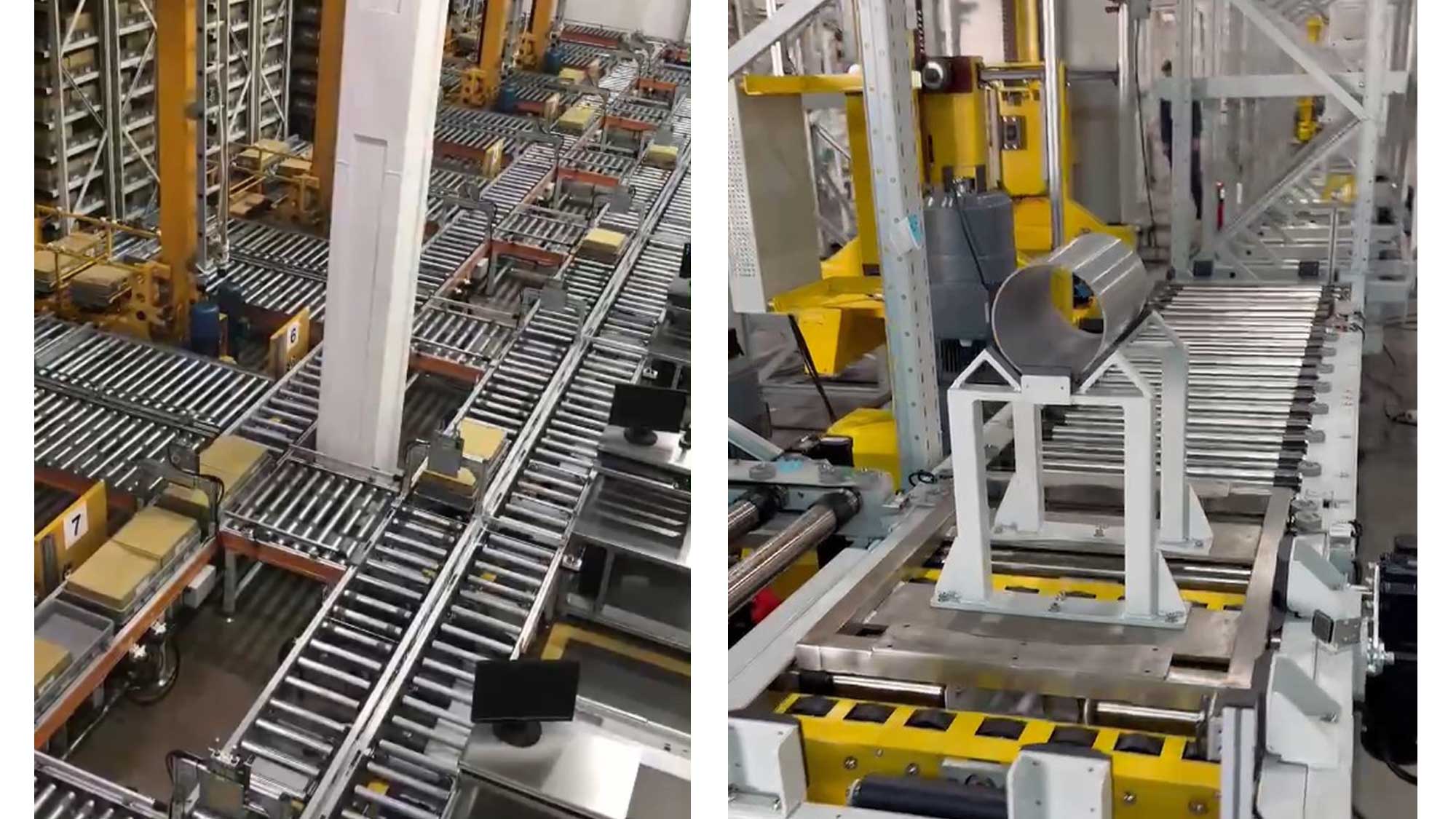

自動倉庫周邊輸送方案

川岳 FMS 彈性製造系統:多機協作 × 自動換線 × 智能排程的整合解決方案

為少量多樣製造環境打造的自動化中樞

製造挑戰與川岳解方

在高混合、快速切換的製造現場,傳統的單機式自動化已無法因應快速換線與人力不足挑戰。川岳所打造的 FMS(Flexible Manufacturing System)彈性製造系統,整合了機械手臂、自動搬運、上下料、自動倉儲及 WMS/MES 系統介接,為客戶實現真正的「少量多樣自動化」。

系統架構與模組構成

| 模組名稱 | 功能說明 |

| 多機連線協作 | 一隻機械手臂搭配第七軸橫移模組,服務 多 台加工機 |

| 自動上下料站 | 包含盤式治具管理、夾爪自動切換、影像定位補償 |

| 暫存料區 | 可依製程分類物料或已加工件,配合 WMS 管理 |

| FMS 控制中樞 | 負責生產排程、機台狀態監控、工件追蹤與數據回報 |

| 系統介接模組 | 串接 MES/ERP/WMS,達到數位同步與彈性排程 |

川岳 FMS 特點與優勢

- 一臂對多機協作技術成熟,已導入染整、工具機加工作業、精密射出成型等工廠

- 模組化設計,依客戶機種/工件尺寸快速部署

- 支援 AI 視覺定位與夾爪切換,自動換型無需人力介入

- 與倉儲、生產線、封裝整線整合能力強

- 川岳自研控制架構,可根據客戶流程自訂生產邏輯與調度規則

適用情境

- 加工件上下料、多製程的少量多批製造

- 客戶交期短,需頻繁切換產品的產線

- 夜間無人化運轉需求實現自動工廠

- 人力難招但已有多機台與高度人力消耗的工廠

成功案例參考

某金屬加工廠以川岳 FMS 系統導入後,實現機械一組手臂對應10台加工機; 原需 4人作業的流程現由1人及機械手臂自動完成,24Hr自動化生產,年節省人力成本超過 240 萬。

下一步行動

- 想了解川岳如何根據您現場條件客製 FMS?

- 請聯繫我們,索取案例影片、配置建議與控制模組介紹。

川岳生產線線邊倉 x WMS/WCS 介接:打造智能化生產線流程暫存的解決方案

系統亮點一覽

- 生產線線邊倉配置:自動暫存生產線半成品提供,後續工序的自動供給上下料件,成為產線「智能中繼站」,減少人工流轉與等待時間

- 機械手臂協作 + 第七軸模組:結合走行模組與手臂於站位執行領料/上料/下料等完整工序打造智能工廠

- 智能調度整合 WMS/WCS:即時交換庫存與入出庫指令,動態配置暫存儲位

- 可彈性對接 AGV / RGV / 自動倉:傳輸至線邊倉 AS/RS 系統,支援調度與報表追蹤

- 全天候暫存調度 + 包裝堆疊整合系統AGV搭配實現完整整廠自動化

適用情境說明

| 情境 | 系統功能 | 成效 |

| 高頻小批產線緊接暫存 | 線邊自動倉即時領料,解除緩衝瓶頸 | 作業連續無等待 |

| 多品號排產混線 | 機械手臂+第七軸執行多料堆疊與分類 | 精準分料、減少誤置 |

| 倉庫/生產場域有分段 | WMS 分段指令,智能分派暫存儲位 | 精準控管週轉率 |

| 提升設備稼動與密度 | 自動化流轉、降低人工露出率 | 提高設備效能、降低錯誤風險 |

技術關鍵與整合能力

- 機械手臂走行模組:擴展產線覆蓋範圍,精準多點定位與模組化設計

- AS/RS 系統周邊:完整的輸送模組、適合各種產業多型、多樣生產暫存儲放方案

- AGV/RGV 對接:串接產線端/倉儲動線,打造流暢物料流轉

- WMS/WCS 系統介接:穩定交換資料、邏輯調度與庫位管理

- 全線整合能力:從規劃、設計、製造到安裝與售後一條龍服務

成功應用參考

- 電子組裝產線使用多點機械手臂領料並暫存上线自動倉系統

- 食品加工線將出貨箱先進行自動暫存、打帶、裹膜後由機械手臂分類入倉

- 五金工廠搭配 WMS 自動分派多料儲存站位,縮短人工走動50%,減少人員作業簡化可有效減輕作業人員工作負擔

- 工作母機生產線使用多點機械手臂領料、上料、下料並暫存上线線邊倉系統

- 染整業單一機械手臂對多台設備、上料、下料並暫存上线線邊倉系統

聯繫川岳:立即探索線邊暫存智慧升級方案

川岳團隊可提供您專業的:

- 現場需求評估與流程分析

- Line-side 倉配置建議與動線規劃

- 第七軸 + 機械手臂整合設計

- WMS/WCS/API 串接與測試支援

- 系統製造、安裝、啟動與穩定調校

川岳機械自動化倉儲AS/RS系統:智慧物流的先鋒

在現代倉儲管理中,自動化倉儲系統(AS/RS, Automated Storage/Retrieval System)已成為提升效率和精確度的關鍵技術。川岳機械提供的AS/RS系統,能夠充分利用儲存空間,通過電腦控制實現設備的聯機操作,並根據需求準確地管理貨物的進出。該系統持續監控庫存,避免過期或過量庫存的積壓,確保物品的高效處理和庫存管理。

自動化倉儲系統的核心特點

全面整合的倉儲管理系統

智慧物流的未來